Fragen, die Sie sich vor der Wahl Ihres Pneumatik-Greifers stellen sollten

Durch die Wahl des richtigen Greifers können Sie Leistung, Betriebszeit und Sicherheit optimieren, wenn alle Faktoren abgewogen werden.

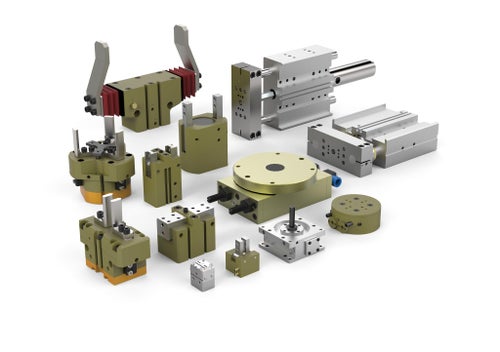

In der Automobilindustrie, der Pharmazie, der Elektronik- und Konsumgüterindustrie ist die Auswahl von Greifern für Pick-and-Place-Automationssysteme nicht ganz unkompliziert. Denn das große Angebot an verschiedenen Greifern in vielen Größen sowie mit unterschiedlichen Funktionen und Anforderungen an menschliche Interaktion kann verwirrend sein. Und zu Entscheidungen führen, die den Anforderungen Ihrer Anwendung nicht gerecht werden. Daher ist es entscheidend, dass Sie alle Variablen berücksichtigen, wenn Sie Ihren Pneumatik-Greifer aussuchen.

Dieser Artikel beantwortet acht Fragen, die sich bei der Wahl Ihres Greifers stellen

1. Welche Betriebsanforderungen liegen vor?

Anwender und Integratoren müssen die Voraussetzungen in der Fertigungsstätte kennen. In der automatisierten Fertigung kann man elektrisch oder pneumatisch betriebene Greifer einsetzen. Elektrische Greifer erfüllen gleiche Funktionen wie Pneumatik-Greifer, sind jedoch zwei- bis viermal kostenaufwendiger und können mehr Rückmeldung bieten. Druckluftbetriebene Pneumatik-Greifer sind nach wie vor der Industriestandard. Sie eignen sich ganz besonders für die drei Hauptaufgaben:

Transfer – Der Greifer hält Produkte oder Bauteile während der Beförderung zwischen Förderbändern, Werkstationen oder Maschinen. Gängige Anwendungsbereiche sind Maschinenbeschickung, Bauteilplatzierung, Belade- und Entladeaufgaben sowie End-of-Line-Verpackungsanwendungen. In der Pharmazie dienen sie in erster Linie für Dosier- und Abfüllaufgaben.

Ausrichtung – Hier muss der Greifer ein Teil vor dem nächsten Prozessschritt ausrichten, etwa für die Platzierung in einer Kiste.

Halten – Bei der Ausführung von Arbeiten an einem Teil hält der Greifer das Objekt, zum Beispiel, um ein Versandetikett an einer Kiste anzubringen.

Nr. 2 – Handelt es sich um eine reine oder eine kontaminierte Umgebung?

Bei der Wahl des richtigen Greifers muss unter anderem die jeweilige Umgebung berücksichtigt werden. Man unterscheidet zwei Hauptarten von Betriebsumgebungen:

Reine Umgebung- Schmierstoffe und andere Verunreinigungen am oder im Greifer dürfen nicht in die Umgebung gelangen. Sonst würden sie das Objekt oder den Prozess – etwa bei der Verarbeitung von Lebensmitteln oder Medikamenten – verunreinigen. In den Branchen Medizin, Pharmazie, Elektronik sowie in der Lebensmittelproduktion, wo nur kleinste Mengen von Verunreinigungen erlaubt sind, wählen Sie also einen Reinraum-zertifizierten Greifer. Um eine reine Betriebsumgebung zu gewährleisten, besitzen viele Greifer einen Absauganschluss. Dieser verhindert, dass Verunreinigungen vom Pneumatik-Greifer in die Umgebung gelangen. Dazu wird im Greifer ein schwacher Unterdruck erzeugt. So wird saubere Luft von außen in den Greifer gesaugt, was ein Austreten von Schmierstoffen oder anderen Verunreinigungen verhindert.

Kontaminierte Umgebung - In einer kontaminierten Umgebung muss der Greifer geschützt werden. Z.B. vor Verunreinigungen wie Sägemehl, Metallspäne, Chemikalien etc. Nur so können Funktionalität und eine lange Lebensdauer sichergestellt werden. Bei der maschinellen Bearbeitung in der Industrie, z.B. der Automobilindustrie, oder in Gießereien findet man häufig Schmutz, Ablagerungen, Öl und Schmierfette. Wenn sie in einen Greifer eindringen, können sie die interne Mechanik beschädigen. Um eine Kontamination zu vermeiden, sind viele Pneumatik-Greifer mit Überdruckanschlüssen ausgestattet. Diese befinden sich am Greifergehäuse und sind über einen Kanal mit dem internen Mechanismus verbunden. Während des Betriebs wird Niederdruckluft in das Greifergehäuse gepresst. Der Überdruck verhindert, dass Verunreinigungen in den internen Mechanismus eindringen. Für zusätzlichen Schutz sorgt die Verwendung von Schmiernippeln. Sie können in extrem rauen Umgebungen schmutziges Schmierfett eliminieren.

Nr. 3 – Welche Art von Greiferabschirmung ist erforderlich?

Sowohl in einer reinen als auch in einer kontaminierten Umgebung kann eine Abschirmung den Greifer vor Schmutz schützen – und auch verhindern, dass Schmierfett und interne Kontaminanten in eine reine Umgebung austreten. Gekapselte Greifer sind in einer Vielzahl von Ausführungen und Materialien erhältlich, darunter mit einfachen, aus Blech geformten Abdeckungen, flexiblen Schutzhüllen, Faltenbälgen oder lippenförmigen Abstreifern. Greifer können serienmäßig, optional oder auf Anfrage mit Abschirmungen ausgerüstet werden. Außerdem können Sie während der Integration eine eigene Abschirmung montieren. Greifer und Abschirmungen sollten in Richtung der Kontaminanten ausgerichtet sein, um die Schmutzmenge zu minimieren, die mit Oberflächen oder Öffnungen in Kontakt kommt.

Pneumatik-Greifer werden aus vielen verschiedenen Materialien und mit unterschiedlichen Techniken gefertigt. Materialien wie Edelstahl, Vernickelungen oder Eloxalhartbeschichtungen können Oberflächen vor Korrosion schützen und verhindern, dass die Greiferbacken aufgrund von Schmutzablagerungen blockieren. In Reinraum-Anwendungen oder in der Lebensmittelverarbeitung hindern solche Beschichtungen auch Bakterien daran, in die Arbeitsumgebung zu entweichen.

Hochwarmfeste, lebensmitteltaugliche oder wasserbeständige Schmiermittel sind für spezielle Umgebungen geeignet, außerdem können manche dann bei der Wartung abgewaschen werden. Pneumatische Dichtungen sind für extreme Temperaturen sowie Schmutz und Ablagerungen geeignet. Dabei ist Buna-N (Nitril) das Standard-Dichtungsmaterial in der Industrie, Viton® und Silikon werden für höhere Temperaturen eingesetzt. Für Greifer in Anwendungen mit extremen Temperaturen und/oder Verunreinigungen werden gewöhnlich Metalldichtungen verwendet.

Nr. 4 – Welche technischen Daten des Greifers sind besonders wichtig?

Sobald die Anforderungen der Betriebsumgebung geklärt sind, können die Systementwickler die Greiferspezifikationen prüfen und natürlich berücksichtigen, dass die Leistung durch die Bauart bestimmt wird. Greifer bestehen aus drei Teilen: dem Gehäuse (inklusive Kraftübertragung), den Backen und den Fingern.

Der Greiferhersteller entwickelt und baut das Gehäuse und die Backen des Greifers. Dann liefert ein Maschinenbauer die kundenspezifischen Finger zum Greifen oder zum vollständigen Umschließen des Bauteils. Er sollte unter anderem die richtige Fingerlänge für die jeweilige Anwendung berücksichtigen. Denn eine Überlänge kann zum Blockieren des Greifers führen. Weiterhin kann zu viel Spannkraft das Teil beschädigen. Dagegen stellt zu wenig Spannkraft ein Sicherheitsrisiko dar und kann zu fallengelassenen Teilen führen.

Auch der Greiferhub ist wichtig: Ist der Hubweg zu lang, wird Betriebszeit vergeudet, und ist er zu kurz, können falsch gegriffene oder freigegebene Teile die Folge sein. Greifer variieren stark in ihren Öffnungs- und Schließzeiten, was sich auf die Durchsatzrate eines Prozesses auswirkt.

Wiederholgenauigkeit ist normalerweise wichtiger als Präzision, besonders dann, wenn kleine Gegenstände aufgenommen werden müssen – z.B. eine Spritzennadel. Oder wenn bei Hochpräzisions-Anwendungen ein Objekt für die Montage in ein anderes Objekt hinein platziert wird. Meistens veröffentlicht der Hersteller diese technischen Daten seiner Greifermodelle. Doch wenn der Betrieb außerhalb der Leistungsspezifikationen des Greifers erfolgt, sollten Anwendungstechniker hinzugezogen werden.

Nr. 5 – Welchen Mechanismus zur sicheren Führung der Backen sollte man wählen?

Die Anforderungen der Anwendung bestimmen, welche Art von Mechanismus zur sicheren Führung der Backen in Betracht kommt. Zwei Greifer können zwar gleich groß sein und dieselbe Funktion erfüllen, aber komplett unterschiedlich konstruiert sein – wobei einer besser für die Betriebsumgebung geeignet ist als der andere.

Deshalb ist es wichtig, den richtigen Mechanismus auf die Anwendung abzustimmen. Nur so wird ein zuverlässiger und präziser Antrieb des Greifers gewährleistet. Eine Anwendung kann besondere Anforderungen stellen. In Bezug auf die sichere Führung der Backen sind das:

- Anwendung mit hoher Stoßbelastung – Verwenden Sie eine Konstruktion mit Gleit- oder Keillagern, also mit einer großen Gleitfläche. Dazu gehören ebene Gleitlager und zylindrische Buchsenlager. Eine breite Auflagefläche hält auch bei Anwendungen mit dauernder hoher Stoßbelastung stand. Wenn so eine Konstruktion mit engen Toleranzen hergestellt wurde, bietet sie hohe Präzision und eine sichere Backen-Führung. Meist bieten Greifer kaum Verstellmöglichkeiten, um Verschleiß auszugleichen.

- Anwendungen mit niedriger Reibung und hoher Genauigkeit – Verwenden Sie einen Greifer mit Rollenlager-Design und Linienkontakt für diese Anwendungen. Zu diesen reibungsarmen Lagern gehören Kreuzrollenlager und „Dual-V“-Rollenlager. Die Lager zur sicheren Führung der Backen können für eine höhere Genauigkeit vorgespannt werden. Mit einer externen Einstellung der Vorspannung sind diese Lager leicht zu warten. Verwenden Sie diese Konfiguration in Anwendungsbereichen, die eine absolute seitliche Spielfreiheit der Greiferfinger erfordern. Außerdem lässt sich mit dieser reibungsarmen Konstruktion die Greifkraft ganz einfach einstellen, indem man den Luftdruck verändert.

- Präzisionsanwendungen mit niedrigem Luftdruck – Verwenden Sie Kugellager mit Punktkontakt, die gut für Präzisionsanwendungen geeignet sind. Sie funktionieren auch bei niedrigem Luftdruck in Anwendungen, die unbedingt eine reibungslose, gleichmäßige Bewegung erfordern. Der niedrige Luftdruck hat auch den Vorteil, dass weniger Schmierfett aus dem Greifer austritt.

Die Art des verwendeten Lagers und die Größe des Oberflächenkontakts bestimmen, wie gut Ihr Greifer bei sehr geringem Luftdruck funktioniert, wie er Stöße abfängt, wie wiederholgenau er ist und welche Verschleißbilder er zeigt und ob sich der Greiferverschleiß durch das Verstellen der Lagervorspannung ausgleichen lässt.

Nr. 6 – Welche Kraftübertragungsart ist erforderlich?

Die Kraftübertragungsart bezieht sich auf den Kraftfluß vom Greiferkolben zu den Greiferbacken, die sich öffnen (oder schließen) und dabei eine Greifkraft erzeugen.

Beengte Anwendungen, die eine hohe Greifkraft benötigen, erfordern eine Greiferkonstruktion mit Doppelkeilantrieb. Das ergibt eine große Oberfläche zur Kraftübertragung an die Backen, wobei die Kraft zu gleichen Teilen verteilt wird. Diese Konstruktion verfügt normalerweise über Einzelkolben, die im Verhältnis zur Größe hohe Greifkräfte erreichen. Die Bewegungen von Greiferbacken und Greiferfingern sind automatisch aufeinander abgestimmt, ohne dass zusätzliche Bauteile erforderlich wären. Der doppelseitige Keil ist robust und beständig gegen hohe Stoßbelastungen, die auf den Mechanismus einwirken könnten.

Kostengünstige Parallelgreiferlösungen – Bei einer Konstruktion mit Direktantrieb wird der Kolben über eine Stange direkt an die Backe gekoppelt. Meist verwendet man Doppelkolbenkonstruktionen, die ein Gestänge zur Synchronisierung der Backen benötigt. Das Design ist einfach, kostengünstig und leicht abzuschirmen. Dies ist Grundausführung eines Greifers.

Kostengünstige Winkelgreiferlösungen – Viele Winkelgreifer verwenden eine kurvengesteuerte Konstruktion mit direkter, synchronisierter Kraftübertragung und Linienkontakt-Lager für die Kraftübertragung an die Backen. Mit einem Drehpunkt pro Backen besitzt diese Konstruktion eine minimale Anzahl von beweglichen Teilen. Die Kurvenscheibe erzeugt eine Hebelkraft und damit eine hohe Greifkraft für eine relativ kleine Baugruppe. Meist wird die Kurvenscheibe in Winkelgreifern eingesetzt, sie findet jedoch auch in anderen Greiferarten.

Hochpräzise Anwendungen mit hoher Wiederholgenauigkeit – Für Präzisionsanwendungen wird gerne ein Zahnstangen-Antrieb gewählt. Der Zahnstangenantrieb sorgt für den reibungslosen, synchronen Betrieb eines Systems – was den Verschleiß der Antriebskomponenten auf ein Minimum reduziert und dadurch eine längere Lebensdauer gewährleistet. Ein mit engen Toleranzen hergestellter Zahnstangenantrieb so gut wie kein Backenspiel. Außerdem ist es mit einem Zahnstangenantrieb einfacher, einen nicht-synchronen Greifer zu bauen.

Nr. 7 – Was sind die besten Greiferfinger-Bauweisen und Greifmethoden?

Hier gilt: Safety first. Greiferfinger sollten so konstruiert sein, dass die Teile bei einem Druckluftverlust nicht fallenlassen. Mit einer Sicherheitsanalyse lässt sich auch die Verletzungsgefahr oder das Risiko eines Systemschadens bei herunterfallenden Teilen reduzieren. Natürlich muss das Material der Greiferfinger und der Produktoberfläche berücksichtigt werden. Denn Greiferfinger könnten Spuren auf dem Produkt hinterlassen. Um dies zu verhindern, kann man statt Aluminium und Stahl z.B. Nylon, Delrin, Kunststoffe oder andere weiche Materialien verwenden. Bei besonders empfindlichen Teilen können die Finger zusätzlich mit Belägen aus Urethan versehen werden. Das steigert die Reibung der Greifer, ohne das Produkt zu beschädigen.

Drei bekannte Greifmethoden stehen zur Auswahl:

- Durch Reibung – Dies ist die gängigste Greifmethode, bei der sich die Kontaktflächen mit Anschlag am Bauteil schließen. Dabei wird eine Reibungskraft erzeugt, mit der das Teil gehalten wird. Bei Verlust der Druckluft wird das Teil fallengelassen, wenn der Greifer keinen eingebauten Sicherungsmechanismus besitzt. Für die Handhabung öliger oder fettiger Teile sollten keine Greiferfinger eingesetzt werden, die auf Reibungskraft basieren.

- Durch Umfassen – Die Finger sind dem Profil des zu handhabenden Teils angepasst, z.B. rund auf rund. Beim Schließen der Finger übt ihre Greifkraft Druck auf das Teil aus. Beim Verlust des Luftdrucks wird das Teil normalerweise festgehalten. Wenn das Teil schwer genug ist, öffnet sein Gewicht den Greifer und das Teil gleitet aus den Fingern heraus.

- Durch vollständiges Umschließen – Diese Methode gilt weithin als die sicherste Greiftechnik. Die Finger sind dem Profil des Bauteils angepasst, z.B. Rechteck auf Rechteck. Dabei werden die Finger geschlossen und stoppen dicht am Teil, das durch das Umschließen gehalten wird. Das ist die sicherste Methode, da das Teil auch bei Druckverlust nicht fallengelassen wird, solange keine Kraft von außen darauf einwirkt.

Nr. 8 – Welche zusätzlichen Sicherheitsmerkmale sollten berücksichtigt werden?

Bei einem Stromausfall mit Betriebsdruckverlust verhindern weitere Maßnahmen, dass Greifer ein Teil unbeabsichtigt freigeben, was zu Verletzungen oder Schäden am Teil bzw. an der Maschine führen kann.

Z.B. kann eine interne Feder den Kolben vorspannen, um die Finger-/Backenposition am oder um das Teil herum zu halten. Dabei muss auf eine angemessene Federkraft geachtet werden. Externe Ausfallsicherungsventile sind eine weitere Möglichkeit. Diese werden an den Anschlüssen angebracht, um die Luftzufuhr zum Greifer in geöffneter und geschlossener Position zu kontrollieren. Eine dritte Alternative ist der Einsatz von Absenksperren, die bei Druckluftverlust automatisch die Führungsstangen der Backen blockieren. Diverse Greiferausführungen sind für die Montage von Absenksperren geeignet.

Fazit

Viele Pneumatik-Greifer erfüllen die gleiche Funktion, ihre jeweiligen Merkmale und Fähigkeiten legen jedoch fest, ob sie in bestimmten Anwendungen einsetzbar sind. Viele Faktoren wirken sich direkt auf die Sicherheit, Leistung und Lebensdauer Ihrer Automatisierungsanwendung aus – stellen Sie die richtigen Fragen, um eine fundierte Entscheidung zu treffen und kontaktieren Sie uns .