Questions à se poser avant d’opter pour une pince à air

Le choix de la pince la plus adaptée à vos besoins optimise les performances, le temps de fonctionnement et la sécurité si tous les facteurs sont pris en compte.

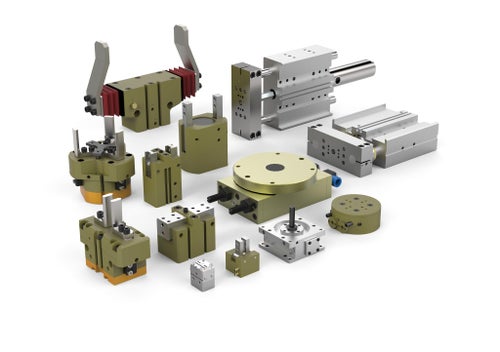

Dans les secteurs de l’automobile, de la pharmacie, de l’électronique et des biens de consommation, les choix des pinces pour les systèmes d’automatisation de la prise et placement sont nombreux. Les modèles de préhenseur (ayant tous leurs propres taille, leur propre mode de fonctionnement et le niveau d’interaction humaine requis) sont ardus. Cela conduit à des choix non éclairés qui ne répondent pas aux besoins de votre application. Il est essentiel que vous preniez en compte toutes les variables avant de choisir votre pince pneumatique.

Cet article met en évidence les huit questions à se poser avant de choisir son préhenseur.

N° 1 - Quelles sont les exigences de fonctionnement ?

Les utilisateurs et les intégrateurs doivent connaitre le fonctionnement de l’installation de fabrication. Dans la fabrication automatisée, le choix se porte sur les pinces électriques ou pneumatiques. Les pinces électriques remplissent la même fonction que les pinces pneumatiques, mais leur coût est deux à quatre fois plus élevé. Les préhenseurs pinces pneumatiques, également appelées préhenseur à air, sont la norme depuis des années, avec plus de 95 % des pinces alimentées par l’air. Les préhenseurs sont idéals lorsqu’ils sont utilisés pour trois tâches fondamentales :

Transfert - Les opérations de transfert exigent que le préhenseur tienne un produit ou un composant pendant qu’il est transféré vers ou depuis un convoyeur, un poste de travail ou une machine. Les applications les plus courantes sont la maintenance des machines, le placement des pièces, le chargement et le déchargement, ainsi que les applications de conditionnement en fin de chaîne. Pour les applications pharmaceutiques, les tâches de distribution et de remplissage sont courantes.

Orientation - L’orientation des pièces exige que le préhenseur aligne une pièce avant l’étape suivante du processus, comme le placement dans une boîte.

Maintien - Le maintien permet d’effectuer un travail pendant que le préhenseur tient l’objet, par exemple l’application d’une étiquette d’expédition sur la boîte.

N° 2 - L’environnement est-il propre ou contaminé ?

Le choix de la pince implique l’identification de la pince adaptée aux conditions. Il existe deux catégories courantes d’environnements opérationnels à prendre en compte :

Environnement propre - L’objectif consiste à empêcher que la graisse ou les contaminants présents sur ou dans la pince ne soient libérés dans l’environnement et ne contaminent la pièce ou le processus, comme les aliments et les médicaments. Il est essentiel de disposer d’un environnement de production propre dans les industries médicales, pharmaceutiques, électroniques et alimentaires, où seules de petites quantités de contaminants sont autorisées. Sélectionnez donc une pince qui est homologuée pour le travail en salle blanche. Pour garantir un environnement de travail propre, des ports de récupération sont disponibles sur de nombreuses pinces. Les ports de récupération permettent d’éviter que les contaminants de la pince pneumatique ne s’échappent dans l’environnement en utilisant un vide de faible niveau qui crée une pression négative à l’intérieur de la pince. Ce vide aspire l’air propre de l’extérieur, empêchant ainsi les graisses ou les contaminants de s’échapper.

Environnement contaminé - dans un environnement contaminé, le préhenseur doit être protégé. Les contaminants comprennent la sciure, les copeaux de métal, les produits chimiques, etc. Le fait d’empêcher les contaminants d’entrer dans une pince permet d’en assurer la fonctionnalité et la durabilité. La poussière, les débris, l’huile et la graisse sont courants dans l’industrie automobile, la fonderie, l’usinage et les applications industrielles générales. Ces environnements peuvent nuire au fonctionnement interne de vos pinces. Afin d’éviter toute contamination, la plupart des pinces pneumatiques sont équipées de ports de purge. Le port de purge est situé sur le corps de la pince et dispose d’un canal atteignant les mécanismes internes. Pendant le fonctionnement, de l’air à basse pression pénètre dans le boîtier de la pince. Cette pression empêche les contaminants de pénétrer dans les mécanismes internes. L’utilisation de raccords de graissage ajoute une protection supplémentaire. Dans des environnements extrêmement difficiles, les raccords de graissage peuvent purger la graisse sale.

N° 3 - Quel type de protection de pince est nécessaire ?

Qu’il s’agisse d’un environnement propre ou sale, la protection peut dévier les débris de la pince et contribuer à empêcher la graisse et les éléments internes confinés de s’échapper dans un environnement propre. Les protections des pinces peuvent être de différents styles et matériaux, y compris de simples caches en tôle formée, des protections flexibles, des soufflets ou des cames à lèvres. La protection peut être standard, en option ou disponible sur demande. Vous pouvez également ajouter votre propre protection lors de l’intégration. L’orientation des pinces par rapport à la direction des contaminants doit également être prise en compte afin de minimiser les surfaces ou les ouvertures en contact avec les débris.

Les pinces pneumatiques peuvent être fabriquées à partir de nombreux matériaux et à l’aide de divers processus. Les matériaux et les revêtements, tels que l’acier inoxydable, le nickelage et l’anodisation à couche dure, peuvent empêcher les surfaces de se corroder ou les débris de provoquer le blocage des mâchoires des pinces. Dans les applications de salle blanche ou de traitement des aliments, ces revêtements peuvent également empêcher l’oxydation ou les bactéries d’être libérées dans l’environnement de travail.

Diverses lubrifications peuvent être à haute température, de qualité alimentaire, ou résistantes à l’eau pour manipuler des environnements spécialisés ou tout besoin d’entretien par lavage. Les joints pneumatiques peuvent supporter des températures extrêmes ainsi que des graviers et des débris. Le Buna-N (nitrile) est normalement considéré comme le joint standard de l’industrie, le Viton® et le silicone étant sélectionnés pour une utilisation à des températures plus élevées. Les joints métalliques sont généralement utilisés dans les pinces pour gérer la chaleur extrême et/ou la contamination.

N° 4 - Quelles sont les principales caractéristiques des pinces ?

Une fois que les exigences de l’environnement opérationnel sont comprises, les concepteurs de systèmes peuvent prendre en compte les caractéristiques des pinces, en tenant compte du fait que la conception et la construction déterminent les performances. Les pinces sont composés de trois parties : le corps (comprenant la transmission de puissance), les mors et les doigts.

Généralement, le fabricant de la pince conçoit et construit le corps et les mâchoires, que l’on appelle le « mode d’actionnement ». Parallèlement, le fabricant de machines fournit des doigts personnalisés pour saisir ou encapsuler la pièce. Pour toute application, il convient de tenir compte de la longueur appropriée des doigts, en gardant à l’esprit qu’une longueur excessive peut entraîner le blocage de la pince. En ce qui concerne la force de la pince, une force trop importante endommagera la pièce et une force trop faible entraînera un problème de sécurité et la chute des pièces.

La course de la pince est également importante, car une course trop importante fait perdre du temps de travail et une course trop faible entraîne une saisie ou un relâchement incorrect de la pièce. Les pinces disposent d’un grand nombre de temps d’actionnement différents qui ont un impact sur le débit d’un processus.

La répétabilité est généralement plus importante que la précision et devient essentielle si le processus comprend la prise de petits objets, par exemple une aiguille de seringue, ou lors d’applications de haute précision où un objet est placé à l’intérieur d’un autre objet pour l’assemblage. Le fabricant publie généralement ces spécifications pour tout modèle de préhenseur, de sorte que les ingénieurs d’application doivent être consultés si l’on travaille en dehors des spécifications de performance du préhenseur.

N° 5 - Quel type de mécanisme de support des mâchoires dois-je prendre ?

Les exigences de l’application détermineront le type de mécanisme de support des mâchoires de pinces à envisager. Les différentes pinces peuvent être de la même taille et remplir la même fonction, mais peuvent avoir des conceptions complètement différentes, certains étant meilleurs que d’autres pour des environnements de fonctionnement divers.

Il est important d’aligner le mécanisme approprié à l’application. Cela garantit un actionnement fiable et précis de la pince. Examinons-les du point de vue de l’application. Les mécanismes courants de support des mâchoires sont les suivants :

- Application à forte charge - utilisez un palier lisse ou cunéiforme, qui est identifié comme un palier à grande surface de contact glissant. Il s’agit notamment des roulements plats de surface à surface et des roulements à bagues cylindriques. Une large surface de roulement est idéale pour supporter des charges continues à fort impact. Ce type de mécanisme permet de conserver une grande précision lorsqu’il est usiné avec des tolérances serrées et fournit un support de mâchoires. En général, le réglage est nul ou limité pour compenser l’usure de la pince.

- Applications de haute précision à faible coefficient de frottement : utilisez un préhenseur de roulement à rouleaux à contact linéaire pour ces applications. Ces roulements à faible frottement comprennent les roulements à rouleaux croisés et les roulements à double V. Les roulements faisant office de support pour les mâchoires peuvent être préchargés pour plus de précision. Ce système de roulement est facile à entretenir grâce à un réglage externe de la précharge. Utilisez cette configuration dans les applications qui nécessitent un jeu latéral nul des doigts des pinces. Cette conception à faible coefficient de frottement peut également constituer une méthode facile pour « ajuster » la force de serrage en réglant la pression de l’air.

- Applications de précision à basse pression pneumatique - utilisez un roulement à billes à contact ponctuel, qui convient bien aux applications de précision. Ce mécanisme peut fonctionner à de faibles pressions d’air où un mouvement fluide et constant est essentiel. L’avantage supplémentaire du fonctionnement à basse pression d’air est la réduction des éclaboussures de graisse de la pince.

Le type de roulement utilisé et la quantité de contact de surface employée dans la conception du roulement détermineront la capacité de vos pinces à fonctionner à une pression d’air très basse, à résister aux chocs, à exécuter la répétabilité et à montrer des modèles d’usure si l’usure de la pince peut être compensée par le réglage de la précharge du roulement.

N° 6- Quel mode de transmission de l’énergie est nécessaire ?

Le mode de transmission de l’énergie fait référence à la liaison et au transfert de l’énergie du ou des pistons pneumatiques internes aux mâchoires de la pince qui s’ouvrent et se ferment, produisant une force de serrage.

Applications à force de serrage élevé et à taille de pince - Les applications qui exigent une force de serrage élevée, mais qui sont limitées par l’espace, peuvent nécessiter une conception du préhenseur à verrouillage double face qui offre une grande surface de transmission de l’énergie aux mors avec une répartition égale de la puissance. Ce modèle se caractérise généralement par une conception à un seul piston pouvant présenter un rapport élevé entre la force de serrage et la taille. Le mouvement des mâchoires et des doigts de la pince est intrinsèquement synchronisé sans nécessiter de composants supplémentaires. Le verrouillage à double face est robuste et peut supporter des charges d’impact élevées qui peuvent être répercutées sur le mécanisme.

Solutions rentables de pinces parallèles : Une conception d’entraînement direct utilise une broche ou une tige pour coupler directement le piston aux mors. Il s’agit généralement de modèles à deux pistons qui nécessitent une liaison de synchronisation des mâchoires. La conception est simple, rentable et facile à protéger. Il s’agit de la conception de base de votre pince.

Solutions rentables de préhenseur angulaire : Plusieurs pinces angulaires utilisent une conception à cames avec une transmission de puissance directe et synchronisée et un contact de ligne de roulement pour transmettre la force aux mâchoires. Cette conception comporte un point de pivot par mâchoire et un nombre minimal de pièces mobiles. La came est capable de générer un avantage mécanique, ce qui permet d’obtenir un préhenseur avec une force de pince élevée dans un ensemble relativement petit. La came est couramment utilisée dans les pinces à mâchoires à mouvement angulaire et peut être trouvée dans d’autres types de pinces.

Applications à haute précision et à haute répétabilité : Pour les applications de précision, la transmission à crémaillère est courante. Le fonctionnement fluide et synchrone d’un système d’entraînement à crémaillère produit une usure minimale des composants de l’entraînement pour une plus grande durabilité. Une crémaillère usinée avec des tolérances serrées permet d’obtenir un jeu de mâchoires nul ou faible. Elle facilite également la construction d’une pince à mâchoires non synchrone.

N° 7 - Quelles sont les meilleures conceptions de doigts et les meilleures méthodes de préhension ?

Pensez à la sécurité avant tout. Les doigts de serrage doivent être conçus de sorte à éviter la chute de pièces lors d’une perte de pression de l’air. Une analyse de sécurité permet de minimiser les risques de blessures ou de dommages au système en cas de chute d’une pièce. Tenez compte du matériau utilisé pour les doigts de serrage et de la surface de pince du produit. Les doigts de serrage sont susceptibles de laisser des marques sur le produit. Afin d’éviter que cela n’arrive, on peut utiliser du nylon, du delrin, des plastiques et d’autres matériaux souples pour les doigts de la pince au lieu de l’aluminium et de l’acier. Pour les pièces fragiles, des coussinets d’uréthane peuvent être placés sur les doigts, ce qui augmente la friction de la pince sans endommager la pièce.

Vous pouvez envisager trois méthodes de pinces courantes :

- Pince par frottement : Il s’agit de la méthode de pince la plus courante, avec des surfaces de contact qui se ferment et s’arrêtent sur la pièce, créant une force de friction qui maintient la pièce. En cas de chute de la pression de l’air, la pièce est relâchée à moins que la pince ne dispose de mécanismes de sécurité intégrés. Les doigts par friction ne doivent pas être utilisés si vous manipulez des pièces huilées ou graissées.

- Pince courbe : Les doigts sont construits de manière à profiler la pièce à manipuler, c’est-à-dire arrondi contre arrondi. Les doigts se ferment et exercent une force de pression sur la pièce à la manière d’un arceau. En cas de perte de pression d’air, la pièce est généralement maintenue. Si le poids de la pièce est suffisamment important pour compenser la force de recul nécessaire pour ouvrir la pince, les doigts peuvent « s’écarter » sous l’effet de la gravité et faire tomber la pièce.

- Encapsulé : généralement considéré comme le moyen de serrage le plus sûr. Le profil des doigts correspond à celui de la pièce, c’est-à-dire de rectangle à rectangle. Les doigts se ferment et s’arrêtent sur, ou près de, la pièce et comptent sur l’encapsulation pour maintenir la pièce en position. Cette conception est considérée comme la plus sûre, car si la pression de l’air est interrompue, la pièce ne tombera pas à moins d’être soumise à une force extérieure.

N° 8 : Quels sont les dispositifs de sécurité supplémentaires à prendre en considération ?

En cas de panne d’électricité entraînant une perte de pression d’air opérationnelle, il existe d’autres moyens d’empêcher qu’une pièce ne se détache accidentellement de la pince et ne cause éventuellement des blessures corporelles ou des dommages à la pièce ou à la machine.

L’un d’entre eux consiste à utiliser un ressort interne afin de solliciter le piston et ainsi maintenir les doigts ou les mâchoires en position sur ou autour de la pièce. Il faut veiller à ce que la force du ressort soit adéquate. Une deuxième option consiste à utiliser des soupapes de sécurité externes qui sont ajoutées aux ports afin de contrôler l’air vers la pince en position ouverte ou fermée. Une troisième option consiste à utiliser des verrous à tige qui se bloquent automatiquement sur les tiges de guidage des mâchoires en cas de perte de pression d’air. Certains modèles de pinces permettent l’installation de verrous à tige.

Conclusion

Il existe de nombreuses pinces pneumatiques qui remplissent la même fonction, mais ce sont leurs caractéristiques et leurs capacités qui déterminent s’ils fonctionneront dans diverses applications. Ces options ont une incidence directe sur la sécurité, les performances et la durabilité de votre application d’automatisation. Alors, contactez-nous et posez-vous les bonnes questions pour vous aider à faire le bon choix.