Paramètres de fonctionnement d’un préhenseur dans l’emboutissage de métaux

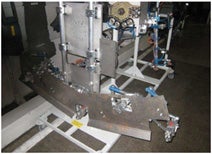

L'outillage robotique en bout de bras (EOAT), également connu sous le nom d'"effecteurs", joue un rôle important pour garantir l'efficacité et la précision de nombreuses applications critiques de prise et de mise en place et de serrage dans les secteurs de l'emboutissage et de l'assemblage de métaux.

Environnements d’atelier de presse et d’atelier de carrosserie

En règle générale, ces activités ont lieu dans l’un de ces deux environnements d’exploitation :

- L’atelier de presse - c’est le lieu d’exécution des processus classiques d’emboutissage de pièces, bien que sa définition ait évolué au cours des dernières années. Les ateliers de presse de la vieille école utilisent un procédé de « presse à transfert » linéaire qui repose sur une automatisation non robotique. Cependant, de plus en plus d’ateliers de presse commencent à associer des trains « en tandem » à leurs installations, lesquelles utilisent des robots pour exécuter différentes fonctions jusqu’alors réalisées manuellement. Par conséquent, les effecteurs terminaux d’une ligne en tandem doivent pouvoir s’adapter à une utilisation avec des robots ou aux applications collaboratives « cobot » de plus en plus populaires dans lesquelles un technicien humain travaille à proximité d’un robot.

- L’atelier de carrosserie : dans l’atelier de carrosserie, les pièces qui ont déjà été embouties sont par soudage, collage, etc. L’atelier de carrosserie est une installation tributaire de robots dotés de systèmes d’effecteurs terminaux modulaires, développés pour répondre aux besoins des applications spécifiques, la plupart d’entre elles nécessitant un positionnement précis et un maintien des pièces.

UNE FOIS LES ENVIRONNEMENTS D’EXPLOITATION DÉFINIS, LE SYSTÈME D’AUTOMATISATION PEUT DÉSORMAIS ÊTRE ÉQUIPÉ D’EFFECTEURS TERMINAUX.

Trois paramètres de fonctionnement à évaluer

Il existe de ce fait trois paramètres de fonctionnement qui doivent être évalués et quantifiés avant que de pouvoir sélectionner l’effecteur terminal approprié:

- Durée du cycle - celle-ci variera en fonction de l’environnement d’exploitation. Dans les ateliers de presses, elle se mesure en coups par minute (cpm), qui correspondent au nombre de pièces embouties par minute. Dans l’atelier de carrosserie, c’est le nombre de mouvements ou d’opérations que le préhenseur peut accomplir pour réaliser une pièce. Les avancées de la conception numérique et des capacités de simulation permettent désormais aux concepteurs de pinces d’effectuer des études d’interférences, capables de détecter les potentiels goulots d’étranglement d’un processus de déplacement des pièces. Ces goulots d’étranglement peuvent alors être éliminés du système avant sa mise en œuvre, ce qui contribue à optimiser les durées des cycles. Débit plus efficace.

- Poids - Le poids des pièces est un facteur déterminant majeur du type d’effecteurs terminaux utilisables. Il est important que le concepteur du préhenseur comprenne que l’outillage de fin de bras doit être aussi robuste et léger que possible afin qu’il puisse fonctionner de manière fiable, sans chutes, vibrations, ni mauvais placements. Il doit également être capable de supporter plusieurs milliers de cycles de transfert sans se fatiguer ni tomber en panne.

- Portée - La distance à laquelle l’outillage de fin de bras devra s’étendre pour accomplir ses tâches requises joue également un rôle dans la détermination de la solution d’effecteur terminal la mieux adaptée à la tâche. L’idéal est que le robot puisse atteindre ou se déplacer sur la plus grande partie possible de la distance requise. L’idée consiste ici à limiter le montant de charge et/ou de poids qui est placé sur l’outillage de fin de bras. Maintenir l’outillage de fin de bras aussi petit que possible (charge en porte-à-faux minimale) contribuera à réduire la déflexion, ce qui améliorera la cadence de l’automatisation et produira un meilleur rendement.

Contactez nos experts dès aujourd’hui pour faire part de vos objectifs d’application et spécifications techniques !

Back to Top